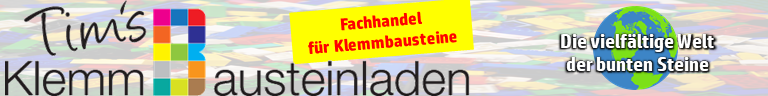

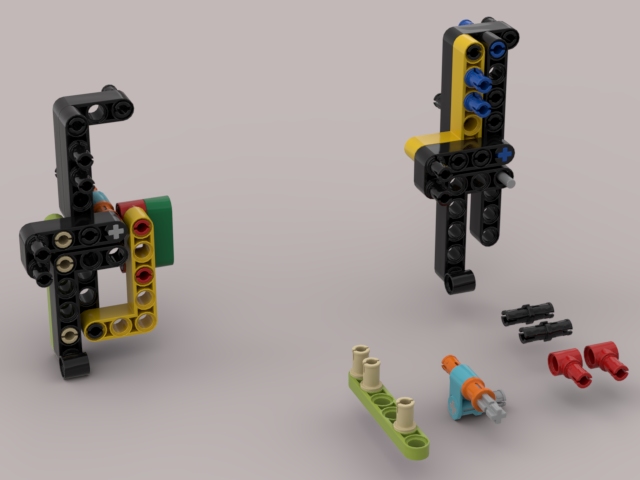

Ich habe bei Steinchen-Werkstatt gesehen, dass da die Antriebsachse gebrochen ist. Deswegen habe ich mir Differentiale bestellt und die verbaut anstatt der Knubbelräder. Auf diese Weise werde ich dann auch 2 Gänge haben indem ich nur einen XL laufen lasse oder beide.

Link: Aufbauvideo von Steinchen-Werkstatt

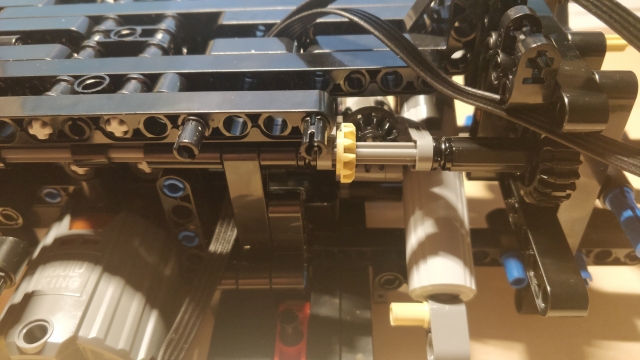

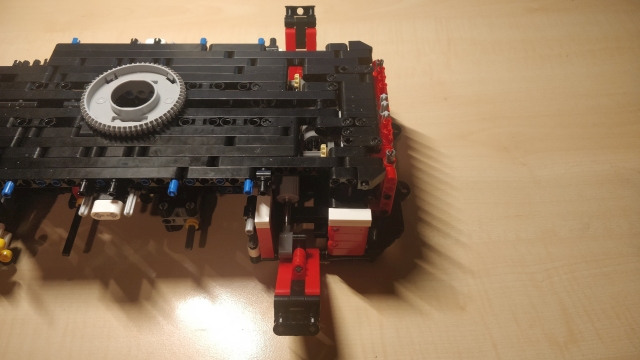

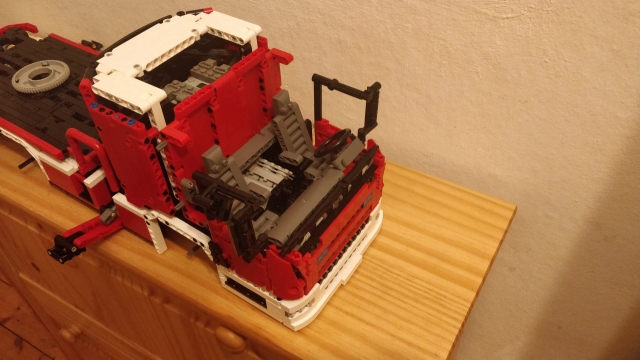

Die Unterseite des fertigen Bauabschnitts 1 mit Differentialen.

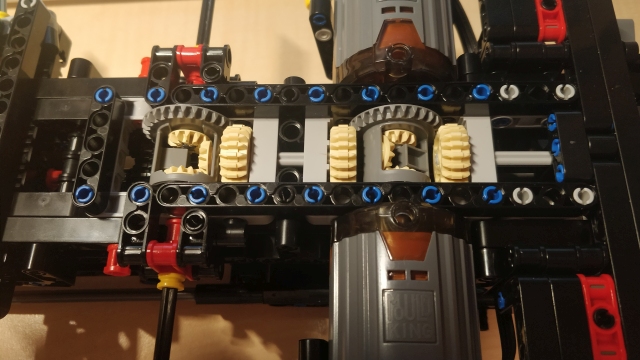

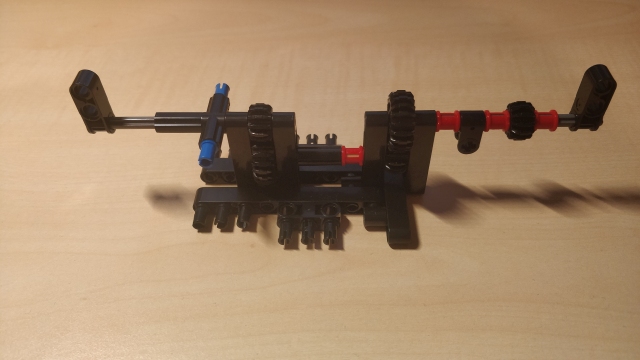

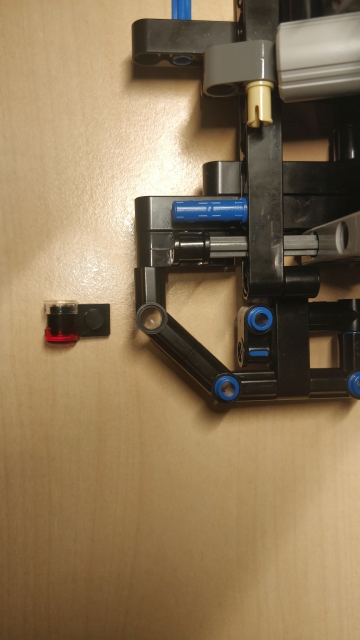

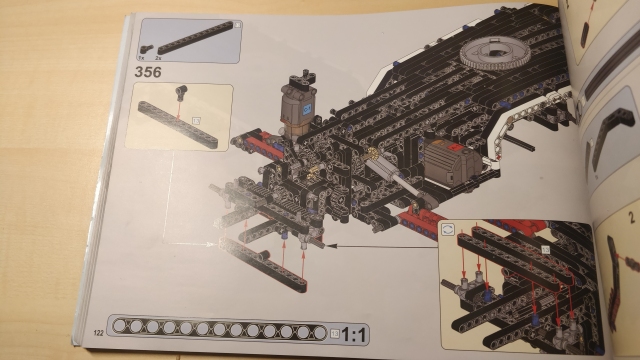

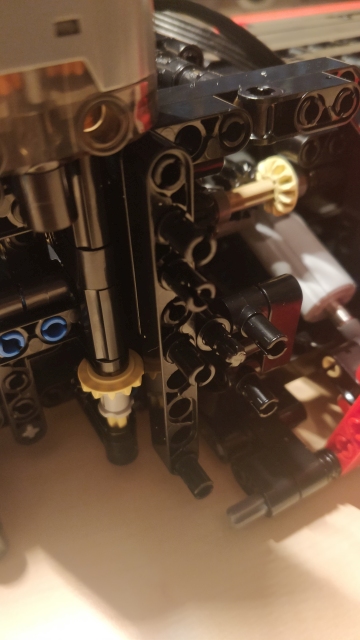

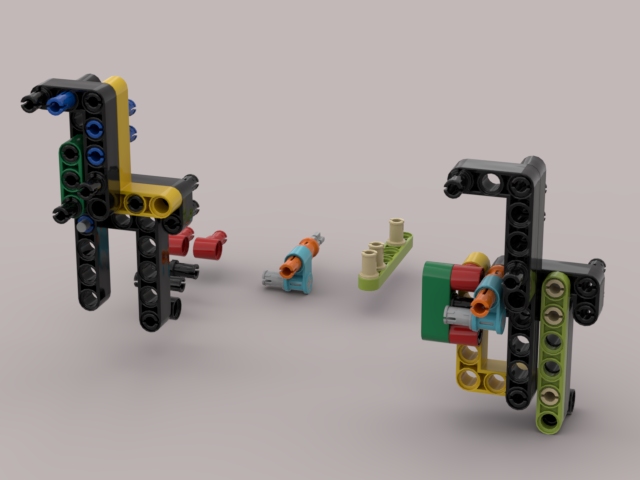

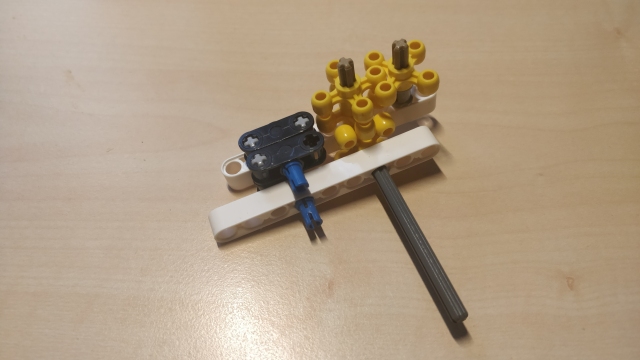

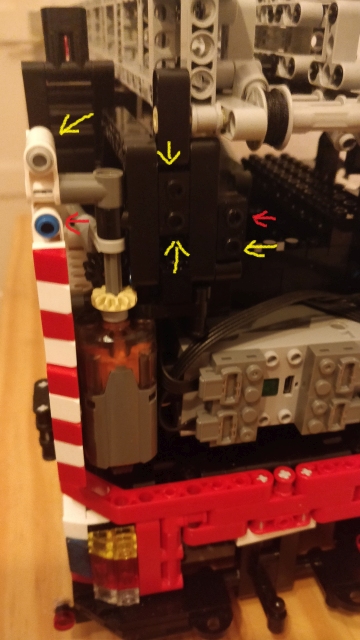

Der Bau des Lenkungsgetriebes (das übrigens eine reine Übersetzung ist, damit die hintere Achse weniger einschlägt und nicht wie oben von mir behauptet eine Überführung über den Antrieb, denn da wäre Platz genug zum geradeaus durchlaufen lassen) stellte sich als frickelig heraus, da die Stellung der oberen Achse (die ja diagonal sein muss) an beiden Enden durch Achsen mit Stop verdeckt ist. Hier halfen Konnektoren als Fähnchen um die Stellung der unteren Achse anzuzeigen.

Die Übersetzung der Lenkung (über Kopf). Die Stellung der unteren Achsen ist durch Fähnchen an den Enden markiert.

Anschließend habe ich die Achse bis zum Einbau gegen Verdrehen gesichert.

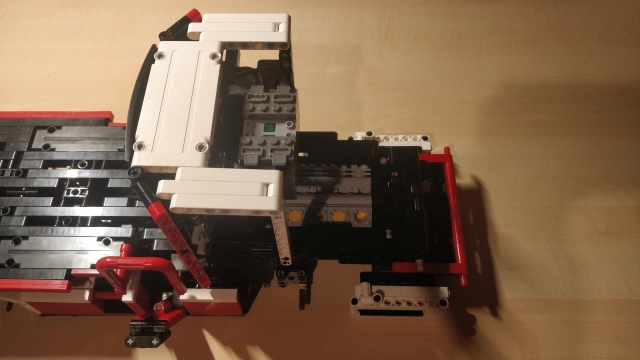

Die Führung der Kabel von den Motoren zur Akkubox wird in der Anleitung erst sehr spät gezeigt (Schritt 375). Dabei sollen sie direkt an den Zahnrädern zu den Aktuatoren für die Stützen vorbeigeleitet werden. Ich hoffe, sie sind lang genug für meine Alternative.

Hintenrum statt vorne rum: meine alternative Kabelführung.

Ich habe 6 rote Konnektoren aus meinem Fundus verbaut, aber nur 5 schwarze über. Da fehlte einer.

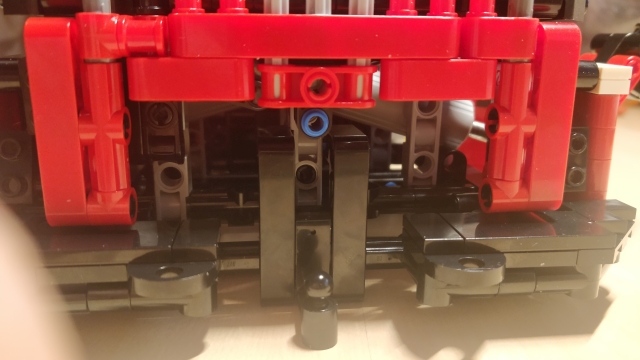

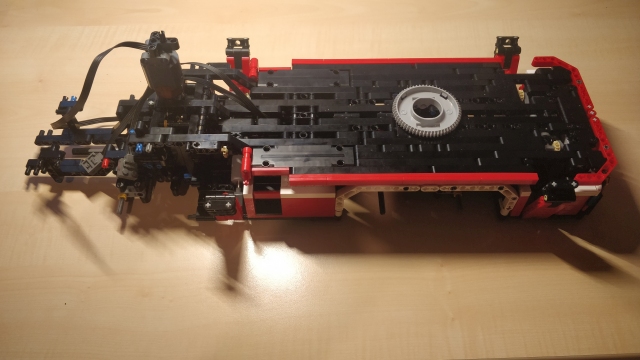

Bauabschnitt 1 ist fertig. Da ich als Schutzblechhalter 2 rote 2L-Achsen mit Pin durch weiße 3er-Achsen ersetze (die ich aus dem Mercedes C63 ausgeschlachtet habe), werden diese provisorisch mit gelben Knubbelrädern gegen Wegfallen gesichert.

Bei der hinteren Stoßstange stellte das Reindrücken der Achse (anders als in Studio befürchtet) kein Problem dar. Das ließ sich alles zurechtbiegen und der Widerstand war vergleichbar mit 2 halben Liftarmen, die auf der Achse verschoben werden.

Der Versatz bei der Stoßstange stellt sich weniger fies dar als in Studio. Die Lampen baue ich später an, damit sie mich beim weiteren Bau nicht nerven.

Genauso wie die Nummernschildfliese auf den blauen Noppenpin.

Beim Einbau der Aktuatoren ist darauf zu achten, dass die vorderen mit den hinteren gleich ausgerichtet sind und die Zahnräder gleichartig ineinander greifen, damit die Stützen später zugleich am oberen Anschlag sind.

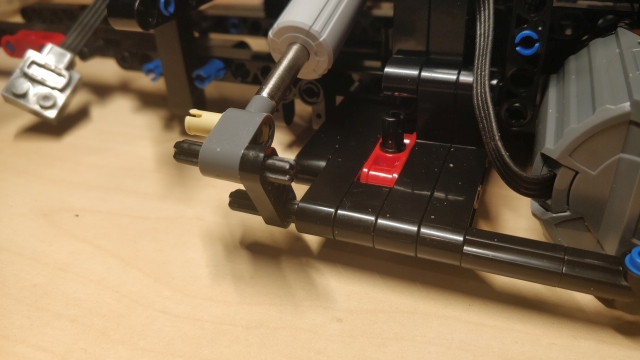

Die vorderen Aktuatoren sind provisorisch gegen Verdrehen gesichert.

Bauabschnitt 2 ist fertig mit den hinteren Stützen und ersten Verkleidungen.

Immer wieder ein Grund zur Freude: Die Angusspunkte von Gobrickssteinen.

Irritiert hat mich, dass ich einen 13er Liftarm übrig hatte. Nachdem ich nochmal die Anleitung gewälzt habe, um zu gucken, wo der mir untergeschummelt wurde …

Hier wird ein zweiter Liftarm verbaut. Wer achtet schon auf die zweite gelbe Blase?

… hab ich den dann doch noch verbaut.

Bauabschnitt 3 ist fertig. Während vorne die andere Lenkachse entstanden ist, wird hinten weiter verkleidet.

In Schritt 478 wird ein Liftarm verbaut, der direkt neben einem Zahnrad hängt und dieses behindert. Generell zum Vorstellen: das beige 12er Zahnrad nimmt mehr Fläche ein als 1x1 Noppe. Hier habe ich mit den vorhandenen Teilen eine Lösung gefunden. Davor wird eine Verkleidung aus Systemsteinen gehängt. Dort habe ich den Snot umgedreht, damit die Verkleidung an einer Noppe mehr hängt. Meine ursprüngliche Idee, das noch durch ein Flick Missile von hinten zu sichern, scheiterte, da die Missile um die Wandstärke des Snots zu lang ist. Also habe ich mir sowas ähnliches aus einer Bar und einem Noppenpin gebaut.

Der senkrechte Liftarm behindert das beige Zahnrad.

So sieht der gleiche Liftarm von innen aus. Eigentlich wollte ich noch ein Bild von nach dem Umbau machen. Egal. Ich zeig euch das in Studio.

Wer meine Modifikation nachbauen will: Die Situation vor (links) und nach dem Umbau. Sicht von außen. Farblich markiert der Umzug von Teilen.

Ansicht von innen.

Negativ überrascht war ich von den weißen 1x4-Steinen, die unter der Kabine als Einstieg verbaut werden. Fast jeder hatte schwarzen Schmadder auf einer Seite. Ich habe sie alle nach innen gedreht um mir das nicht angucken zu müssen.

Weiße Steine mit schwarzem Schmadder.

Bauabschnitt 4 ist fertig. Die Kabel der XL-Motoren waren wie erhofft lang genug für meine Idee der Führung

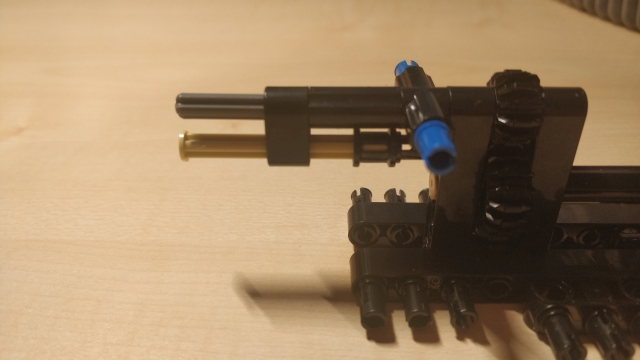

Die Stützen fahren sehr langsam, da sie über eine Schnecke angetrieben werden. Da ich am Anfang Differentiale verbaut habe, habe ich Knubbelräder über. Das bringt mich auf alternative Ideen.

Mockup eines alternativen Antriebes für die Stützen.

Ich habe versucht, das einzubauen. Das Vorhaben scheiterte jedoch daran, dass ich keine geeigneten Befestigungsmöglichkeiten gefunden habe, weil in der Gegend auch die Lenkung seitlich herausgeführt wird. Bei der Gelegenheit habe ich festgestellt, dass einer der Aktuatoren sich nur mit sehr viel Kraft drehen lässt. Das erste mal, dass ich ein Problem mit einem Mould-King-Teil habe. Solange keine Achse drinsteckt, läuft er leicht. Ich habe das Problem also darin gesehen, dass die orange Achsaufnahme zu eng ist und sich ausdehnt, wenn man eine Achse reinsteckt (die ich übrigens auch nur mit einer Zange wieder herausbekommen habe). Also habe ich kurzentschlossen und todesmutig die Achse mit der Nagelfeile bearbeitet, bis sie sich leicht in die orange Hülse schieben ließ und das Problem damit behoben.

Bauabschnitt 5: Die Fahrerkabine wächst mit schicken Sitzen und einer Front aus Systemsteinen.

Der Motor ragt in die Kabine hinein. Das ist übrigens bei einem Scania L auch in echt so.

Bildlink zum echten Scania

Bauabschnitt 6

Die abgeklappte Kabine erlaubt den Zugriff auf die Akkubox. Zum Laden per USB-Kabel kann zusätzlich das Dach geöffnet werden.

Nun ging es an den Oberwagen. Das Laufrad am Ende der Achse, über das ich mir am Anfang Sorgen gemacht habe, funktioniert richtig gut.

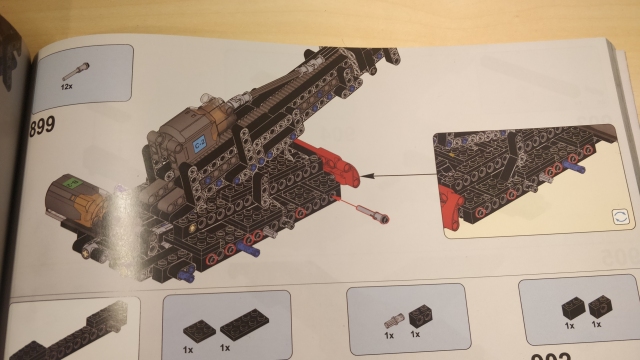

In Schritt 898 wird ein Technikbrick von unten an Noppen gehängt und in 899 mit 6 Flick missiles gesichert, die in Pins gesteckt werden. Was in der Hand noch ganz gut funktioniert, wird zum absoluten Kraftakt wenn der Pin in einem Pinloch steckt. Daher sollte diese Bautechnik nur im absoluten Notfall verwendet werden und nicht so exzessiv wie hier. Ich habe das alles weggelassen, zumal das gar nicht nötig ist. Die Bricks unten dran werden später noch von außen mit senkrechten Liftarmen gesichert.

Späßle mit 12 Flick missiles.

Bei der Befestigung des Motors für den Sitz habe ich Variante 1 realisiert, die trotz Gelenk mehr kann als ich dachte.

Mit Bauabschnitt 8 wird der Oberwagen fertig, es fehlt nur noch die Leiter. Nach dem alles mal scharf Angucken, ob mich nicht doch noch was blaues anspringt und die Verkabelung schick zu machen ist nun der Zeitpunkt gekommen, die Akkubox mal aufzuwecken. Doch nicht ganz so schnell …

-

-

Um für die Verkabelung die Stecker provisorisch in Position zu bringen, ohne jedesmal die Stromleitung herzustellen (was gewaltigen Andruck benötigt), habe ich Plates zwischen die Stecker und Box gesetzt. So wird das aber nichts mit der Funktionsprobe.

So nun aber. Bauabschnitt 8 ist fertig.

Enttäuschend ist die motorisierte seitliche Auslenkung des Kranführersitzes. Ganze 2 Noppen weit kann der Sitz ausgefahren werden bevor der Hebel an der Befestigung des weißen Panels anschlägt. Weder nach vorne noch nach hinten sehe ich Platz für Alternativen. Mein einziger Umbau bezieht sich auf die Verwendung von Pins ohne ohne Friktion für die Gelenke.

Der Sitz ist maximal ausgefahren: weil der Aktuator den Liftarm gegen das weiße Panel gezogen hat.

Die Leiter wird mit zwei Seilen bewegt. Eins ist fürs Ausfahren, das andere fürs Einholen zuständig. Nach der Idee von Steinchen-Werkstatt (oben verlinktes Video) habe ich die Führung der Seile mit Noppenpins enger gemacht.

Die Seile werden durch Noppenpins zur Rolle geführt.

Da ich in dem Video ebenfalls erfahren habe, dass die hintere Abdeckung leicht abfällt, habe ich die Befestigung auf der linken Seite von zwei auf 6 Noppen erhöht, in dem ich einen weiteren Technickbrick verbaut, an die Abdeckung noch 2 Plates gebaut und einen 3er Pin am weißen Panel durch einen Pin mit Flick Missile ersetzt habe.

Originale (rot) und von mir geschaffene Noppen (gelb) für die hintere Abdeckung.

Der Oberwagen lässt sich komplett drehen, stößt jedoch am Geländer hinter der Kabine an und kommt dort nur mit Gewalt dran vorbei. Wie im Video vorgeschlagen, habe ich ebenfalls den Achsverbinder umgedreht um Platz zu schaffen.

Die Justierung der beiden Seile erfordert ein wenig Kopfkratzen. Ich bin so vorgegangen: die Leiter ist komplett eingefahren. Rechtes Ausfahrseil ist komplett abgerollt und wird unter der untereren Leiter nach vorne am roten Achsstopper (der bei mir natürlich nicht rot ist) umgelenkt und zwischen den Leitern wieder nach hinten geführt. Am hinteren Ende wird es provisorisch an der oberen Leiter befestigt und zwar soll es an dem blauen Achspin verknotet werden, über den ich mich in der Anleitung lustig gemacht habe. Hier sind tatsächlich zwei blaue Achspins als Teile vorhanden. Ich habe den Achspin weggelassen und das Seil durch das Pinloch geführt und dann einen Noppenpin so halb da rein gesteckt, damit ich das eventuell nochmal nachkorrigieren kann.

Finale Seilbefestigung mit Noppenpin.

Das linke Einholseil ist komplett auf der Rolle und wird auf Spannung mit der Leiter befestigt. Wenn ich jetzt die Leiter ausfahre, hängt das Einholseil locker und das Ausfahrseil ist gespannt. Das führt dazu dass die Leiter ausgefahren hängen bleibt und erst runterfährt, wenn das Einholseil stramm gerollt ist. Da inzwischen das Ausfahrseil auch schon locker geworden ist, rauscht sie dann auf einmal ein ganzes Stück runter, wodurch bei der Einfahrspule zu viel Seil auf einmal ankommt und es sich verheddert. Um Abhilfe zu schaffen, habe ich im ausgefahrenen Zustand die Achse von der Einholspule nochmal rausgezogen und das Seil soweit aufgerollt, bis es auf Spannung ist. Damit von Beginn an gleich mit dem Einholen losgelegt wird.